ರಬ್ಬರ್ ಓ-ರಿಂಗ್ ಯಾವುದು ಮತ್ತು ಓ-ರಿಂಗ್ಗಳಲ್ಲಿ ಯಾವ ರೀತಿಯ ರಬ್ಬರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

ರಬ್ಬರ್ ಓ-ರಿಂಗ್ ಯಾವುದು ಮತ್ತು ಓ-ರಿಂಗ್ಗಳಲ್ಲಿ ಯಾವ ರೀತಿಯ ರಬ್ಬರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

ಮೊದಲು - ದಯವಿಟ್ಟು ಓರಿಂಗ್ ಗಾತ್ರ AS568 ಅನ್ನು ಪರಿಶೀಲಿಸಿ

| AS568 ಗಾತ್ರ | ನಾಮಮಾತ್ರದ ID | ನಾಮಮಾತ್ರ C/S | ಇಂಚುಗಳಲ್ಲಿ ಅಳತೆಗಳ ID | ± ID | ಇಂಚುಗಳಲ್ಲಿ CS ಅಳತೆಗಳು | ± CS | ಎಂಎಂನಲ್ಲಿ ಅಳತೆಗಳ ID | ± ID | ಎಂಎಂನಲ್ಲಿ ಸಿಎಸ್ ಅಳತೆಗಳು | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0.029 | 0.004 | 0.040 | 0.003 | 0.74 | 0.10 | 1.02 | 0.08 | ||||||||||

| -2 | 3/64 | 3/64 | 0.042 | 0.004 | 0.050 | 0.003 | 1.07 | 0.10 | 1.27 | 0.08 | ||||||||||

| -3 | 1/16 | 1/16 | 0.056 | 0.004 | 0.060 | 0.003 | 1.42 | 0.10 | 1.52 | 0.08 | ||||||||||

| -4 | 5/64 | 1/16 | 0.070 | 0.005 | 0.070 | 0.003 | 1.78 | 0.13 | 1.78 | 0.08 | ||||||||||

| -5 | 3/32 | 1/16 | 0.101 | 0.005 | 0.070 | 0.003 | 2.57 | 0.13 | 1.78 | 0.08 | ||||||||||

| -6 | 1/8 | 1/16 | 0.114 | 0.005 | 0.070 | 0.003 | 2.90 | 0.13 | 1.78 | 0.08 | ||||||||||

| -7 | 5/32 | 1/16 | 0.145 | 0.005 | 0.070 | 0.003 | 3.68 | 0.13 | 1.78 | 0.08 | ||||||||||

| -8 | 3/16 | 1/16 | 0.176 | 0.005 | 0.070 | 0.003 | 4.47 | 0.13 | 1.78 | 0.08 | ||||||||||

| -9 | 7/32 | 1/16 | 0.208 | 0.005 | 0.070 | 0.003 | 5.28 | 0.13 | 1.78 | 0.08 | ||||||||||

| -10 | 1/4 | 1/16 | 0.239 | 0.005 | 0.070 | 0.003 | 6.07 | 0.13 | 1.78 | 0.08 | ||||||||||

| -11 | 5/16 | 1/16 | 0.301 | 0.005 | 0.070 | 0.003 | 7.65 | 0.13 | 1.78 | 0.08 | ||||||||||

| -12 | 3/8 | 1/16 | 0.364 | 0.005 | 0.070 | 0.003 | 9.25 | 0.13 | 1.78 | 0.08 | ||||||||||

| -13 | 7/16 | 1/16 | 0.426 | 0.005 | 0.070 | 0.003 | 10.82 | 0.13 | 1.78 | 0.08 | ||||||||||

| -14 | 1/2 | 1/16 | 0.489 | 0.005 | 0.070 | 0.003 | 12.42 | 0.13 | 1.78 | 0.08 | ||||||||||

| -15 | 9/16 | 1/16 | 0.551 | 0.007 | 0.070 | 0.003 | 14.00 | 0.18 | 1.78 | 0.08 | ||||||||||

| -16 | 5/8 | 1/16 | 0.614 | 0.009 | 0.070 | 0.003 | 15.60 | 0.23 | 1.78 | 0.08 | ||||||||||

| -17 | 11/16 | 1/16 | 0.676 | 0.009 | 0.070 | 0.003 | 17.17 | 0.23 | 1.78 | 0.08 | ||||||||||

| -18 | 3/4 | 1/16 | 0.739 | 0.009 | 0.070 | 0.003 | 18.77 | 0.23 | 1.78 | 0.08 | ||||||||||

| -19 | 13/16 | 1/16 | 0.801 | 0.009 | 0.070 | 0.003 | 20.35 | 0.23 | 1.78 | 0.08 | ||||||||||

| -20 | 7/8 | 1/16 | 0.864 | 0.009 | 0.070 | 0.003 | 21.95 | 0.23 | 1.78 | 0.08 | ||||||||||

| -21 | 15/16 | 1/16 | 0.926 | 0.009 | 0.070 | 0.003 | 23.52 | 0.23 | 1.78 | 0.08 | ||||||||||

| -22 | 1 | 1/16 | 0.989 | 0.010 | 0.070 | 0.003 | 25.12 | 0.25 | 1.78 | 0.08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0.010 | 0.070 | 0.003 | 26.70 | 0.25 | 1.78 | 0.08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0.010 | 0.070 | 0.003 | 28.30 | 0.25 | 1.78 | 0.08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0.011 | 0.070 | 0.003 | 29.87 | 0.28 | 1.78 | 0.08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0.011 | 0.070 | 0.003 | 31.47 | 0.28 | 1.78 | 0.08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0.011 | 0.070 | 0.003 | 33.05 | 0.28 | 1.78 | 0.08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0.013 | 0.070 | 0.003 | 34.65 | 0.33 | 1.78 | 0.08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0.013 | 0.070 | 0.003 | 37.82 | 0.33 | 1.78 | 0.08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0.013 | 0.070 | 0.003 | 41.00 | 0.33 | 1.78 | 0.08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0.015 | 0.070 | 0.003 | 44.17 | 0.38 | 1.78 | 0.08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0.015 | 0.070 | 0.003 | 47.35 | 0.38 | 1.78 | 0.08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0.018 | 0.070 | 0.003 | 50.52 | 0.46 | 1.78 | 0.08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0.018 | 0.070 | 0.003 | 53.70 | 0.46 | 1.78 | 0.08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0.018 | 0.070 | 0.003 | 56.87 | 0.46 | 1.78 | 0.08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0.018 | 0.070 | 0.003 | 60.05 | 0.46 | 1.78 | 0.08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0.018 | 0.070 | 0.003 | 63.22 | 0.46 | 1.78 | 0.08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0.020 | 0.070 | 0.003 | 66.40 | 0.51 | 1.78 | 0.08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0.020 | 0.070 | 0.003 | 69.57 | 0.51 | 1.78 | 0.08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0.020 | 0.070 | 0.003 | 72.75 | 0.51 | 1.78 | 0.08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0.024 | 0.070 | 0.003 | 75.92 | 0.61 | 1.78 | 0.08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0.024 | 0.070 | 0.003 | 82.27 | 0.61 | 1.78 | 0.08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0.024 | 0.070 | 0.003 | 88.62 | 0.61 | 1.78 | 0.08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0.027 | 0.070 | 0.003 | 94.97 | 0.69 | 1.78 | 0.08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0.027 | 0.070 | 0.003 | 101.32 | 0.69 | 1.78 | 0.08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0.030 | 0.070 | 0.003 | 107.67 | 0.76 | 1.78 | 0.08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0.030 | 0.070 | 0.003 | 114.02 | 0.76 | 1.78 | 0.08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0.030 | 0.070 | 0.003 | 120.37 | 0.76 | 1.78 | 0.08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0.037 | 0.070 | 0.003 | 126.72 | 0.94 | 1.78 | 0.08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0.037 | 0.070 | 0.003 | 133.07 | 0.94 | 1.78 | 0.08 | ||||||||||

| -102 | 1/16 | 3/32 | 0.049 | 0.005 | 0.103 | 0.003 | 1.24 | 0.13 | 2.62 | 0.08 | ||||||||||

| -103 | 3/32 | 3/32 | 0.081 | 0.005 | 0.103 | 0.003 | 2.06 | 0.13 | 2.62 | 0.08 | ||||||||||

| -104 | 1/8 | 3/32 | 0.112 | 0.005 | 0.103 | 0.003 | 2.84 | 0.13 | 2.62 | 0.08 | ||||||||||

| -105 | 5/32 | 3/32 | 0.143 | 0.005 | 0.103 | 0.003 | 3.63 | 0.13 | 2.62 | 0.08 | ||||||||||

| -106 | 3/16 | 3/32 | 0.174 | 0.005 | 0.103 | 0.003 | 4.42 | 0.13 | 2.62 | 0.08 | ||||||||||

| -107 | 7/32 | 3/32 | 0.206 | 0.005 | 0.103 | 0.003 | 5.23 | 0.13 | 2.62 | 0.08 | ||||||||||

| -108 | 1/4 | 3/32 | 0.237 | 0.005 | 0.103 | 0.003 | 6.02 | 0.13 | 2.62 | 0.08 | ||||||||||

| -109 | 5/16 | 3/32 | 0.299 | 0.005 | 0.103 | 0.003 | 7.59 | 0.13 | 2.62 | 0.08 | ||||||||||

| -110 | 3/8 | 3/32 | 0.362 | 0.005 | 0.103 | 0.003 | 9.19 | 0.13 | 2.62 | 0.08 | ||||||||||

| -111 | 7/16 | 3/32 | 0.424 | 0.005 | 0.103 | 0.003 | 10.77 | 0.13 | 2.62 | 0.08 | ||||||||||

| -112 | 1/2 | 3/32 | 0.487 | 0.005 | 0.103 | 0.003 | 12.37 | 0.13 | 2.62 | 0.08 | ||||||||||

| -113 | 9/16 | 3/32 | 0.549 | 0.007 | 0.103 | 0.003 | 13.94 | 0.18 | 2.62 | 0.08 | ||||||||||

| -114 | 5/8 | 3/32 | 0.612 | 0.009 | 0.103 | 0.003 | 15.54 | 0.23 | 2.62 | 0.08 | ||||||||||

| -115 | 11/16 | 3/32 | 0.674 | 0.009 | 0.103 | 0.003 | 17.12 | 0.23 | 2.62 | 0.08 | ||||||||||

| -116 | 3/4 | 3/32 | 0.737 | 0.009 | 0.103 | 0.003 | 18.72 | 0.23 | 2.62 | 0.08 | ||||||||||

| -117 | 13/16 | 3/32 | 0.799 | 0.010 | 0.103 | 0.003 | 20.29 | 0.25 | 2.62 | 0.08 | ||||||||||

| -118 | 7/8 | 3/32 | 0.862 | 0.010 | 0.103 | 0.003 | 21.89 | 0.25 | 2.62 | 0.08 | ||||||||||

| -119 | 15/16 | 3/32 | 0.924 | 0.010 | 0.103 | 0.003 | 23.47 | 0.25 | 2.62 | 0.08 | ||||||||||

| -120 | 1 | 3/32 | 0.987 | 0.010 | 0.103 | 0.003 | 25.07 | 0.25 | 2.62 | 0.08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0.010 | 0.103 | 0.003 | 26.64 | 0.25 | 2.62 | 0.08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0.010 | 0.103 | 0.003 | 28.24 | 0.25 | 2.62 | 0.08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0.012 | 0.103 | 0.003 | 29.82 | 0.30 | 2.62 | 0.08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0.012 | 0.103 | 0.003 | 31.42 | 0.30 | 2.62 | 0.08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0.012 | 0.103 | 0.003 | 32.99 | 0.30 | 2.62 | 0.08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0.012 | 0.103 | 0.003 | 34.59 | 0.30 | 2.62 | 0.08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0.012 | 0.103 | 0.003 | 36.17 | 0.30 | 2.62 | 0.08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0.012 | 0.103 | 0.003 | 37.77 | 0.30 | 2.62 | 0.08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0.015 | 0.103 | 0.003 | 39.34 | 0.38 | 2.62 | 0.08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0.015 | 0.103 | 0.003 | 40.94 | 0.38 | 2.62 | 0.08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0.015 | 0.103 | 0.003 | 42.52 | 0.38 | 2.62 | 0.08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0.015 | 0.103 | 0.003 | 44.12 | 0.38 | 2.62 | 0.08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0.015 | 0.103 | 0.003 | 45.69 | 0.38 | 2.62 | 0.08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0.015 | 0.103 | 0.003 | 47.29 | 0.38 | 2.62 | 0.08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0.017 | 0.103 | 0.003 | 48.90 | 0.43 | 2.62 | 0.08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0.017 | 0.103 | 0.003 | 50.47 | 0.43 | 2.62 | 0.08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0.017 | 0.103 | 0.003 | 52.07 | 0.43 | 2.62 | 0.08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0.017 | 0.103 | 0.003 | 53.64 | 0.43 | 2.62 | 0.08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0.017 | 0.103 | 0.003 | 55.25 | 0.43 | 2.62 | 0.08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0.017 | 0.103 | 0.003 | 56.82 | 0.43 | 2.62 | 0.08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0.020 | 0.103 | 0.003 | 58.42 | 0.51 | 2.62 | 0.08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0.020 | 0.103 | 0.003 | 59.99 | 0.51 | 2.62 | 0.08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0.020 | 0.103 | 0.003 | 61.60 | 0.51 | 2.62 | 0.08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0.020 | 0.103 | 0.003 | 63.17 | 0.51 | 2.62 | 0.08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0.020 | 0.103 | 0.003 | 64.77 | 0.51 | 2.62 | 0.08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0.020 | 0.103 | 0.003 | 66.34 | 0.51 | 2.62 | 0.08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2.675 | 0.022 | 0.103 | 0.003 | 67.95 | 0.56 | 2.62 | 0.08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0.022 | 0.103 | 0.003 | 69.52 | 0.56 | 2.62 | 0.08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0.022 | 0.103 | 0.003 | 71.12 | 0.56 | 2.62 | 0.08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0.022 | 0.103 | 0.003 | 72.69 | 0.56 | 2.62 | 0.08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0.024 | 0.103 | 0.003 | 75.87 | 0.61 | 2.62 | 0.08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0.024 | 0.103 | 0.003 | 82.22 | 0.61 | 2.62 | 0.08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0.024 | 0.103 | 0.003 | 88.57 | 0.61 | 2.62 | 0.08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0.028 | 0.103 | 0.003 | 94.92 | 0.71 | 2.62 | 0.08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0.028 | 0.103 | 0.003 | 101.27 | 0.71 | 2.62 | 0.08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0.030 | 0.103 | 0.003 | 107.62 | 0.76 | 2.62 | 0.08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0.030 | 0.103 | 0.003 | 113.97 | 0.76 | 2.62 | 0.08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0.030 | 0.103 | 0.003 | 120.32 | 0.76 | 2.62 | 0.08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0.035 | 0.103 | 0.003 | 126.67 | 0.89 | 2.62 | 0.08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0.035 | 0.103 | 0.003 | 133.02 | 0.89 | 2.62 | 0.08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0.035 | 0.103 | 0.003 | 139.37 | 0.89 | 2.62 | 0.08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0.035 | 0.103 | 0.003 | 145.72 | 0.89 | 2.62 | 0.08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0.035 | 0.103 | 0.003 | 152.07 | 0.89 | 2.62 | 0.08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0.040 | 0.103 | 0.003 | 158.42 | 1.02 | 2.62 | 0.08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0.040 | 0.103 | 0.003 | 164.77 | 1.02 | 2.62 | 0.08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0.040 | 0.103 | 0.003 | 171.12 | 1.02 | 2.62 | 0.08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0.040 | 0.103 | 0.003 | 177.47 | 1.02 | 2.62 | 0.08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0.045 | 0.103 | 0.003 | 183.82 | 1.14 | 2.62 | 0.08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0.045 | 0.103 | 0.003 | 190.17 | 1.14 | 2.62 | 0.08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0.045 | 0.103 | 0.003 | 196.52 | 1.14 | 2.62 | 0.08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0.045 | 0.103 | 0.003 | 202.87 | 1.14 | 2.62 | 0.08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0.050 | 0.103 | 0.003 | 209.22 | 1.27 | 2.62 | 0.08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0.050 | 0.103 | 0.003 | 215.57 | 1.27 | 2.62 | 0.08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0.050 | 0.103 | 0.003 | 221.92 | 1.27 | 2.62 | 0.08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0.050 | 0.103 | 0.003 | 228.27 | 1.27 | 2.62 | 0.08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0.055 | 0.103 | 0.003 | 234.62 | 1.40 | 2.62 | 0.08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0.055 | 0.103 | 0.003 | 240.97 | 1.40 | 2.62 | 0.08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0.055 | 0.103 | 0.003 | 247.32 | 1.40 | 2.62 | 0.08 | ||||||||||

| -201 | 3/16 | 1/8 | 0.171 | 0.005 | 0.139 | 0.004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0.234 | 0.005 | 0.139 | 0.004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0.296 | 0.005 | 0.139 | 0.004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0.359 | 0.005 | 0.139 | 0.004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 7/16 | 1/8 | 0.421 | 0.005 | 0.139 | 0.004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0.484 | 0.005 | 0.139 | 0.004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0.546 | 0.007 | 0.139 | 0.004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0.609 | 0.009 | 0.139 | 0.004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0.671 | 0.009 | 0.139 | 0.004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0.734 | 0.010 | 0.139 | 0.004 | 18.64 | 0.25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0.796 | 0.010 | 0.139 | 0.004 | 20.22 | 0.25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0.859 | 0.010 | 0.139 | 0.004 | 21.82 | 0.25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0.921 | 0.010 | 0.139 | 0.004 | 23.39 | 0.25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0.984 | 0.010 | 0.139 | 0.004 | 24.99 | 0.25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0.010 | 0.139 | 0.004 | 26.57 | 0.25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0.012 | 0.139 | 0.004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0.012 | 0.139 | 0.004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0.012 | 0.139 | 0.004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0.012 | 0.139 | 0.004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0.012 | 0.139 | 0.004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0.012 | 0.139 | 0.004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0.015 | 0.139 | 0.004 | 37.69 | 0.38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0.015 | 0.139 | 0.004 | 40.87 | 0.38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0.015 | 0.139 | 0.004 | 44.04 | 0.38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0.018 | 0.139 | 0.004 | 47.22 | 0.46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0.018 | 0.139 | 0.004 | 50.39 | 0.46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0.018 | 0.139 | 0.004 | 53.57 | 0.46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0.020 | 0.139 | 0.004 | 56.74 | 0.51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0.020 | 0.139 | 0.004 | 59.92 | 0.51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0.020 | 0.139 | 0.004 | 63.09 | 0.51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0.020 | 0.139 | 0.004 | 66.27 | 0.51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0.024 | 0.139 | 0.004 | 69.44 | 0.61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0.024 | 0.139 | 0.004 | 72.62 | 0.61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0.024 | 0.139 | 0.004 | 75.79 | 0.61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0.024 | 0.139 | 0.004 | 78.97 | 0.61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0.024 | 0.139 | 0.004 | 82.14 | 0.61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0.024 | 0.139 | 0.004 | 85.32 | 0.61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0.024 | 0.139 | 0.004 | 88.49 | 0.61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0.028 | 0.139 | 0.004 | 91.67 | 0.71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0.028 | 0.139 | 0.004 | 94.84 | 0.71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0.028 | 0.139 | 0.004 | 98.02 | 0.71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0.028 | 0.139 | 0.004 | 101.19 | 0.71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0.028 | 0.139 | 0.004 | 104.37 | 0.71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0.030 | 0.139 | 0.004 | 107.54 | 0.76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0.030 | 0.139 | 0.004 | 110.72 | 0.76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0.030 | 0.139 | 0.004 | 113.89 | 0.76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0.030 | 0.139 | 0.004 | 117.07 | 0.76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0.030 | 0.139 | 0.004 | 120.24 | 0.76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0.035 | 0.139 | 0.004 | 123.42 | 0.89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0.035 | 0.139 | 0.004 | 126.59 | 0.89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0.035 | 0.139 | 0.004 | 129.77 | 0.89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0.035 | 0.139 | 0.004 | 132.94 | 0.89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0.035 | 0.139 | 0.004 | 136.12 | 0.89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0.035 | 0.139 | 0.004 | 139.29 | 0.89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0.035 | 0.139 | 0.004 | 142.47 | 0.89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0.035 | 0.139 | 0.004 | 145.64 | 0.89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0.035 | 0.139 | 0.004 | 148.82 | 0.89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0.035 | 0.139 | 0.004 | 151.99 | 0.89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0.040 | 0.139 | 0.004 | 158.34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0.040 | 0.139 | 0.004 | 164.69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0.040 | 0.139 | 0.004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0.040 | 0.139 | 0.004 | 177.39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0.045 | 0.139 | 0.004 | 183.74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0.045 | 0.139 | 0.004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0.045 | 0.139 | 0.004 | 196.44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0.045 | 0.139 | 0.004 | 202.79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0.050 | 0.139 | 0.004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0.050 | 0.139 | 0.004 | 215.49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0.050 | 0.139 | 0.004 | 221.84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0.050 | 0.139 | 0.004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0.055 | 0.139 | 0.004 | 234.54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0.055 | 0.139 | 0.004 | 240.89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0.055 | 0.139 | 0.004 | 247.24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0.055 | 0.139 | 0.004 | 253.59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0.055 | 0.139 | 0.004 | 266.29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0.065 | 0.139 | 0.004 | 278.99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0.065 | 0.139 | 0.004 | 291.69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0.065 | 0.139 | 0.004 | 304.39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0.065 | 0.139 | 0.004 | 329.79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0.065 | 0.139 | 0.004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0.065 | 0.139 | 0.004 | 380.59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0.075 | 0.139 | 0.004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0.080 | 0.139 | 0.004 | 430.66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0.085 | 0.139 | 0.004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 7/16 | 3/16 | 0.412 | 0.005 | 0.210 | 0.005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0.475 | 0.005 | 0.210 | 0.005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0.537 | 0.007 | 0.210 | 0.005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0.600 | 0.009 | 0.210 | 0.005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0.662 | 0.009 | 0.210 | 0.005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0.725 | 0.010 | 0.210 | 0.005 | 18.42 | 0.25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0.787 | 0.010 | 0.210 | 0.005 | 19.99 | 0.25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0.850 | 0.010 | 0.210 | 0.005 | 21.59 | 0.25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0.912 | 0.010 | 0.210 | 0.005 | 23.16 | 0.25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0.975 | 0.010 | 0.210 | 0.005 | 24.77 | 0.25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0.010 | 0.210 | 0.005 | 26.34 | 0.25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0.012 | 0.210 | 0.005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0.012 | 0.210 | 0.005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0.012 | 0.210 | 0.005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0.012 | 0.210 | 0.005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0.012 | 0.210 | 0.005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0.015 | 0.210 | 0.005 | 37.47 | 0.38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0.015 | 0.210 | 0.005 | 40.64 | 0.38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1.725 | 0.015 | 0.210 | 0.005 | 43.82 | 0.38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0.015 | 0.210 | 0.005 | 46.99 | 0.38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0.018 | 0.210 | 0.005 | 50.17 | 0.46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0.018 | 0.210 | 0.005 | 53.34 | 0.46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0.018 | 0.210 | 0.005 | 56.52 | 0.46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0.018 | 0.210 | 0.005 | 59.69 | 0.46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0.020 | 0.210 | 0.005 | 62.87 | 0.51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0.020 | 0.210 | 0.005 | 66.04 | 0.51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0.020 | 0.210 | 0.005 | 69.22 | 0.51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0.020 | 0.210 | 0.005 | 72.39 | 0.51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0.024 | 0.210 | 0.005 | 75.57 | 0.61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0.024 | 0.210 | 0.005 | 78.74 | 0.61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0.024 | 0.210 | 0.005 | 81.92 | 0.61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0.024 | 0.210 | 0.005 | 85.09 | 0.61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0.024 | 0.210 | 0.005 | 88.27 | 0.61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0.028 | 0.210 | 0.005 | 91.44 | 0.71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0.028 | 0.210 | 0.005 | 94.62 | 0.71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0.028 | 0.210 | 0.005 | 97.79 | 0.71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0.028 | 0.210 | 0.005 | 100.97 | 0.71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0.028 | 0.210 | 0.005 | 104.14 | 0.71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0.030 | 0.210 | 0.005 | 107.32 | 0.76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0.030 | 0.210 | 0.005 | 110.49 | 0.76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0.030 | 0.210 | 0.005 | 113.67 | 0.76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0.030 | 0.210 | 0.005 | 116.84 | 0.76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0.030 | 0.210 | 0.005 | 120.02 | 0.76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0.030 | 0.210 | 0.005 | 123.19 | 0.76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0.037 | 0.210 | 0.005 | 126.37 | 0.94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0.037 | 0.210 | 0.005 | 129.54 | 0.94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0.037 | 0.210 | 0.005 | 132.72 | 0.94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0.037 | 0.210 | 0.005 | 135.89 | 0.94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0.037 | 0.210 | 0.005 | 139.07 | 0.94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0.037 | 0.210 | 0.005 | 142.24 | 0.94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0.037 | 0.210 | 0.005 | 145.42 | 0.94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0.037 | 0.210 | 0.005 | 148.59 | 0.94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0.037 | 0.210 | 0.005 | 151.77 | 0.94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0.040 | 0.210 | 0.005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0.040 | 0.210 | 0.005 | 164.47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0.040 | 0.210 | 0.005 | 170.82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0.040 | 0.210 | 0.005 | 177.17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0.045 | 0.210 | 0.005 | 183.52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0.045 | 0.210 | 0.005 | 189.87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0.045 | 0.210 | 0.005 | 196.22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0.045 | 0.210 | 0.005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0.050 | 0.210 | 0.005 | 208.92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0.050 | 0.210 | 0.005 | 215.27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0.050 | 0.210 | 0.005 | 221.62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0.050 | 0.210 | 0.005 | 227.97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0.055 | 0.210 | 0.005 | 234.32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0.055 | 0.210 | 0.005 | 240.67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0.055 | 0.210 | 0.005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | 9.975 | 0.055 | 0.210 | 0.005 | 253.37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0.060 | 0.210 | 0.005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0.060 | 0.210 | 0.005 | 278.77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0.065 | 0.210 | 0.005 | 291.47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0.065 | 0.210 | 0.005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0.065 | 0.210 | 0.005 | 329.57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0.070 | 0.210 | 0.005 | 354.97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0.070 | 0.210 | 0.005 | 380.37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0.075 | 0.210 | 0.005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0.080 | 0.210 | 0.005 | 430.66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0.085 | 0.210 | 0.005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0.090 | 0.210 | 0.005 | 481.45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0.095 | 0.210 | 0.005 | 506.85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0.095 | 0.210 | 0.005 | 532.25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0.100 | 0.210 | 0.005 | 557.65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0.105 | 0.210 | 0.005 | 582.68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0.110 | 0.210 | 0.005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0.115 | 0.210 | 0.005 | 633.48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0.120 | 0.210 | 0.005 | 658.88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0.033 | 0.275 | 0.006 | 113.67 | 0.84 | 6.99 | 0.15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0.033 | 0.275 | 0.006 | 116.84 | 0.84 | 6.99 | 0.15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0.033 | 0.275 | 0.006 | 120.02 | 0.84 | 6.99 | 0.15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0.033 | 0.275 | 0.006 | 123.19 | 0.84 | 6.99 | 0.15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0.037 | 0.275 | 0.006 | 126.37 | 0.94 | 6.99 | 0.15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0.037 | 0.275 | 0.006 | 129.54 | 0.94 | 6.99 | 0.15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0.037 | 0.275 | 0.006 | 132.72 | 0.94 | 6.99 | 0.15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0.037 | 0.275 | 0.006 | 135.89 | 0.94 | 6.99 | 0.15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0.037 | 0.275 | 0.006 | 139.07 | 0.94 | 6.99 | 0.15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0.037 | 0.275 | 0.006 | 142.24 | 0.94 | 6.99 | 0.15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0.037 | 0.275 | 0.006 | 145.42 | 0.94 | 6.99 | 0.15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0.037 | 0.275 | 0.006 | 148.59 | 0.94 | 6.99 | 0.15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0.037 | 0.275 | 0.006 | 151.77 | 0.94 | 6.99 | 0.15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0.040 | 0.275 | 0.006 | 158.12 | 1.02 | 6.99 | 0.15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0.040 | 0.275 | 0.006 | 164.47 | 1.02 | 6.99 | 0.15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0.040 | 0.275 | 0.006 | 170.82 | 1.02 | 6.99 | 0.15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0.040 | 0.275 | 0.006 | 177.17 | 1.02 | 6.99 | 0.15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0.045 | 0.275 | 0.006 | 183.52 | 1.14 | 6.99 | 0.15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0.045 | 0.275 | 0.006 | 189.87 | 1.14 | 6.99 | 0.15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0.045 | 0.275 | 0.006 | 196.22 | 1.14 | 6.99 | 0.15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0.045 | 0.275 | 0.006 | 202.57 | 1.14 | 6.99 | 0.15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0.055 | 0.275 | 0.006 | 215.27 | 1.40 | 6.99 | 0.15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0.055 | 0.275 | 0.006 | 227.97 | 1.40 | 6.99 | 0.15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0.055 | 0.275 | 0.006 | 240.67 | 1.40 | 6.99 | 0.15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0.055 | 0.275 | 0.006 | 253.37 | 1.40 | 6.99 | 0.15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0.060 | 0.275 | 0.006 | 266.07 | 1.52 | 6.99 | 0.15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0.060 | 0.275 | 0.006 | 278.77 | 1.52 | 6.99 | 0.15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0.060 | 0.275 | 0.006 | 291.47 | 1.52 | 6.99 | 0.15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0.060 | 0.275 | 0.006 | 304.17 | 1.52 | 6.99 | 0.15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0.060 | 0.275 | 0.006 | 316.87 | 1.52 | 6.99 | 0.15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0.060 | 0.275 | 0.006 | 329.57 | 1.52 | 6.99 | 0.15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0.070 | 0.275 | 0.006 | 342.27 | 1.78 | 6.99 | 0.15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0.070 | 0.275 | 0.006 | 354.97 | 1.78 | 6.99 | 0.15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0.070 | 0.275 | 0.006 | 367.67 | 1.78 | 6.99 | 0.15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0.070 | 0.275 | 0.006 | 380.37 | 1.78 | 6.99 | 0.15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0.070 | 0.275 | 0.006 | 393.07 | 1.78 | 6.99 | 0.15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0.075 | 0.275 | 0.006 | 405.26 | 1.91 | 6.99 | 0.15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0.075 | 0.275 | 0.006 | 417.96 | 1.91 | 6.99 | 0.15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0.080 | 0.275 | 0.006 | 430.66 | 2.03 | 6.99 | 0.15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0.085 | 0.275 | 0.006 | 443.36 | 2.16 | 6.99 | 0.15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0.085 | 0.275 | 0.006 | 456.06 | 2.16 | 6.99 | 0.15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0.085 | 0.275 | 0.006 | 468.76 | 2.16 | 6.99 | 0.15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0.090 | 0.275 | 0.006 | 481.46 | 2.29 | 6.99 | 0.15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0.090 | 0.275 | 0.006 | 494.16 | 2.29 | 6.99 | 0.15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0.095 | 0.275 | 0.006 | 506.86 | 2.41 | 6.99 | 0.15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0.095 | 0.275 | 0.006 | 532.26 | 2.41 | 6.99 | 0.15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0.100 | 0.275 | 0.006 | 557.66 | 2.54 | 6.99 | 0.15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0.105 | 0.275 | 0.006 | 582.68 | 2.67 | 6.99 | 0.15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0.110 | 0.275 | 0.006 | 608.08 | 2.79 | 6.99 | 0.15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0.115 | 0.275 | 0.006 | 633.48 | 2.92 | 6.99 | 0.15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0.120 | 0.275 | 0.006 | 658.88 | 3.05 | 6.99 | 0.15 | ||||||||||

| AS568 ಗಾತ್ರ | ನಾಮಮಾತ್ರದ ID | ಇಂಚುಗಳಲ್ಲಿ ಅಳತೆಗಳ ID | ± ID | ಇಂಚುಗಳಲ್ಲಿ CS ಅಳತೆಗಳು | ±CS | ಎಂಎಂನಲ್ಲಿ ಅಳತೆಗಳ ID | ± ID | ಎಂಎಂನಲ್ಲಿ ಸಿಎಸ್ ಅಳತೆಗಳು | ± C/S | |||||||||||

| -901 | 3/32 | 0.185 | 0.005 | 0.056 | 0.003 | 4.70 | 0.13 | 1.42 | 0.08 | |||||||||||

| -902 | 1/8 | 0.239 | 0.005 | 0.064 | 0.003 | 6.07 | 0.13 | 1.63 | 0.08 | |||||||||||

| -903 | 3/16 | 0.301 | 0.005 | 0.064 | 0.003 | 7.65 | 0.13 | 1.63 | 0.08 | |||||||||||

| -904 | 1/4 | 0.351 | 0.005 | 0.072 | 0.003 | 8.92 | 0.13 | 1.83 | 0.08 | |||||||||||

| -905 | 5/16 | 0.414 | 0.005 | 0.072 | 0.003 | 10.52 | 0.13 | 1.83 | 0.08 | |||||||||||

| -906 | 3/8 | 0.468 | 0.005 | 0.078 | 0.003 | 11.89 | 0.13 | 1.98 | 0.08 | |||||||||||

| -907 | 7/16 | 0.530 | 0.007 | 0.082 | 0.003 | 13.46 | 0.18 | 2.08 | 0.08 | |||||||||||

| -908 | 1/2 | 0.644 | 0.009 | 0.087 | 0.003 | 16.36 | 0.23 | 2.21 | 0.08 | |||||||||||

| -909 | 9/16 | 0.706 | 0.009 | 0.097 | 0.003 | 17.93 | 0.23 | 2.46 | 0.08 | |||||||||||

| -910 | 5/8 | 0.755 | 0.009 | 0.097 | 0.003 | 19.18 | 0.23 | 2.46 | 0.08 | |||||||||||

| -911 | 11/16 | 0.863 | 0.009 | 0.116 | 0.004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0.924 | 0.009 | 0.116 | 0.004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0.986 | 0.010 | 0.116 | 0.004 | 25.04 | 0.25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0.010 | 0.116 | 0.004 | 26.59 | 0.25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0.010 | 0.116 | 0.004 | 29.74 | 0.25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0.012 | 0.116 | 0.004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0.014 | 0.118 | 0.004 | 37.47 | 0.36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0.014 | 0.118 | 0.004 | 43.69 | 0.36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0.018 | 0.118 | 0.004 | 53.09 | 0.46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0.018 | 0.118 | 0.004 | 59.36 | 0.46 | 3.00 | 0.10 | |||||||||||

ಎರಡನೆಯದು - ಸಂಕುಚಿತ ದರ ಮತ್ತು ಸ್ಟ್ರೆಚಿಂಗ್ ಮೊತ್ತಓರಿಂಗ್ಸ್

O-ರಿಂಗ್ ಒಂದು ವಿಶಿಷ್ಟವಾದ ಹೊರತೆಗೆದ ಸೀಲ್ ಆಗಿದೆ.ಒ-ರಿಂಗ್ನ ಅಡ್ಡ-ವಿಭಾಗದ ವ್ಯಾಸದ ಸಂಕೋಚನ ಅನುಪಾತ ಮತ್ತು ಸ್ಟ್ರೆಚಿಂಗ್ ಪ್ರಮಾಣವು ಸೀಲಿಂಗ್ ವಿನ್ಯಾಸದ ಮುಖ್ಯ ವಿಷಯಗಳಾಗಿವೆ, ಇದು ಸೀಲಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸೇವಾ ಜೀವನಕ್ಕೆ ಹೆಚ್ಚಿನ ಪ್ರಾಮುಖ್ಯತೆಯನ್ನು ಹೊಂದಿದೆ.O-ರಿಂಗ್ನ ಉತ್ತಮ ಸೀಲಿಂಗ್ ಪರಿಣಾಮವು O-ರಿಂಗ್ ಗಾತ್ರ ಮತ್ತು ತೋಡು ಗಾತ್ರದ ಸರಿಯಾದ ಹೊಂದಾಣಿಕೆಯ ಮೇಲೆ ಹೆಚ್ಚಾಗಿ ಅವಲಂಬಿತವಾಗಿದೆ, ಇದು ಸೀಲಿಂಗ್ ರಿಂಗ್ನ ಸಮಂಜಸವಾದ ಸಂಕೋಚನ ಮತ್ತು ಸ್ಟ್ರೆಚಿಂಗ್ ಪ್ರಮಾಣವನ್ನು ರೂಪಿಸುತ್ತದೆ.

1. ಸಂಕೋಚನ ದರ

ಕಂಪ್ರೆಷನ್ ದರ W ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಈ ಕೆಳಗಿನಂತೆ ವ್ಯಕ್ತಪಡಿಸಲಾಗುತ್ತದೆ:

W=(d0 h)/d0× 100%

ಸೂತ್ರದಲ್ಲಿ, d0- ಮುಕ್ತ ಸ್ಥಿತಿಯಲ್ಲಿ (ಮಿಮೀ) ಓ-ರಿಂಗ್ನ ಅಡ್ಡ-ವಿಭಾಗದ ವ್ಯಾಸ;

H - O-ರಿಂಗ್ ಗ್ರೂವ್ನ ಕೆಳಭಾಗ ಮತ್ತು ಮೊಹರು ಮಾಡಿದ ಮೇಲ್ಮೈ (ತೋಡು ಆಳ) ನಡುವಿನ ಅಂತರ, ಅಂದರೆ ಸಂಕೋಚನದ ನಂತರ O-ರಿಂಗ್ನ ಅಡ್ಡ-ವಿಭಾಗದ ಎತ್ತರ (ಮಿಮೀ)

2.ಒ-ರಿಂಗ್ನ ಸಂಕುಚಿತ ಅನುಪಾತವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಈ ಕೆಳಗಿನ ಮೂರು ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು:

(1).ಸಾಕಷ್ಟು ಸೀಲಿಂಗ್ ಸಂಪರ್ಕ ಪ್ರದೇಶ ಇರಬೇಕು;(2).ಘರ್ಷಣೆ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಪ್ರಯತ್ನಿಸಿ;(3).ಶಾಶ್ವತ ವಿರೂಪವನ್ನು ತಪ್ಪಿಸಲು ಪ್ರಯತ್ನಿಸಿ.

ಮೇಲಿನ ಅಂಶಗಳಿಂದ ಅವುಗಳ ನಡುವೆ ವಿರೋಧಾಭಾಸಗಳಿವೆ ಎಂದು ನೋಡುವುದು ಕಷ್ಟವೇನಲ್ಲ.ಹೆಚ್ಚಿನ ಸಂಕೋಚನ ದರವು ಹೆಚ್ಚಿನ ಸಂಪರ್ಕದ ಒತ್ತಡವನ್ನು ಪಡೆಯಬಹುದು, ಆದರೆ ಅತಿಯಾದ ಸಂಕೋಚನ ದರವು ನಿಸ್ಸಂದೇಹವಾಗಿ ಸ್ಲೈಡಿಂಗ್ ಘರ್ಷಣೆ ಮತ್ತು ಶಾಶ್ವತ ವಿರೂಪತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.ಸಂಕೋಚನ ದರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಇದು ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸದ ಸೀಲಿಂಗ್ ಗ್ರೂವ್ನ ಏಕಾಕ್ಷತೆಯ ದೋಷ ಮತ್ತು O-ರಿಂಗ್ ದೋಷದಿಂದಾಗಿರಬಹುದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಕೆಲವು ಸಂಕುಚಿತ ಪ್ರಮಾಣವು ಕಣ್ಮರೆಯಾಗುತ್ತದೆ ಮತ್ತು ಸೋರಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.ಆದ್ದರಿಂದ, ಒ-ರಿಂಗ್ನ ಸಂಕೋಚನ ಅನುಪಾತವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ವಿವಿಧ ಅಂಶಗಳನ್ನು ತೂಕ ಮಾಡುವುದು ಅವಶ್ಯಕ.ಸಾಮಾನ್ಯವಾಗಿ, ಸ್ಥಿರ ಮುದ್ರೆಗಳ ಸಂಕೋಚನ ದರವು ಡೈನಾಮಿಕ್ ಸೀಲುಗಳಿಗಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ, ಆದರೆ ಅದರ ತೀವ್ರ ಮೌಲ್ಯವು 25% ಕ್ಕಿಂತ ಕಡಿಮೆಯಿರಬೇಕು.ಇಲ್ಲದಿದ್ದರೆ, ಸಂಕೋಚನ ಒತ್ತಡವು ಗಮನಾರ್ಹವಾಗಿ ವಿಶ್ರಾಂತಿ ಪಡೆಯುತ್ತದೆ ಮತ್ತು ಅತಿಯಾದ ಶಾಶ್ವತ ವಿರೂಪತೆಯು ಸಂಭವಿಸುತ್ತದೆ, ವಿಶೇಷವಾಗಿ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ.O-ರಿಂಗ್ ಸೀಲ್ಗಳಿಗೆ ಸಂಕುಚಿತ ಅನುಪಾತ W ಯ ಆಯ್ಕೆಯು ಸ್ಥಿರ ಅಥವಾ ಡೈನಾಮಿಕ್ ಸೀಲ್ಗಳಂತಹ ಬಳಕೆಯ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು;ಸ್ಟ್ಯಾಟಿಕ್ ಸೀಲಿಂಗ್ ಅನ್ನು ರೇಡಿಯಲ್ ಸೀಲಿಂಗ್ ಮತ್ತು ಅಕ್ಷೀಯ ಸೀಲಿಂಗ್ ಎಂದು ವಿಂಗಡಿಸಬಹುದು;ರೇಡಿಯಲ್ ಸೀಲ್ಗಳ (ಅಥವಾ ಸಿಲಿಂಡರಾಕಾರದ ಸ್ಥಿರ ಮುದ್ರೆಗಳು) ಸೋರಿಕೆ ಅಂತರವು ರೇಡಿಯಲ್ ಅಂತರವಾಗಿದೆ, ಆದರೆ ಅಕ್ಷೀಯ ಮುದ್ರೆಗಳ (ಅಥವಾ ಪ್ಲ್ಯಾನರ್ ಸ್ಟ್ಯಾಟಿಕ್ ಸೀಲುಗಳು) ಸೋರಿಕೆ ಅಂತರವು ಅಕ್ಷೀಯ ಅಂತರವಾಗಿದೆ.ಒತ್ತಡದ ಮಾಧ್ಯಮವು O-ರಿಂಗ್ನ ಒಳಗಿನ ವ್ಯಾಸ ಅಥವಾ ಹೊರಗಿನ ವ್ಯಾಸದ ಮೇಲೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆಯೇ ಎಂಬುದನ್ನು ಆಧರಿಸಿ ಅಕ್ಷೀಯ ಸೀಲಿಂಗ್ ಅನ್ನು ಎರಡು ಸಂದರ್ಭಗಳಲ್ಲಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಆಂತರಿಕ ಒತ್ತಡ ಮತ್ತು ಬಾಹ್ಯ ಒತ್ತಡ.ಆಂತರಿಕ ಒತ್ತಡದ ಹೆಚ್ಚಳವು ವಿಸ್ತರಣೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಆದರೆ ಬಾಹ್ಯ ಒತ್ತಡವು ಓ-ರಿಂಗ್ನ ಆರಂಭಿಕ ವಿಸ್ತರಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.ಮೇಲೆ ತಿಳಿಸಲಾದ ಸ್ಥಿರ ಮುದ್ರೆಗಳ ವಿವಿಧ ರೂಪಗಳು O-ರಿಂಗ್ನಲ್ಲಿ ಸೀಲಿಂಗ್ ಮಾಧ್ಯಮದ ಕ್ರಿಯೆಯ ವಿಭಿನ್ನ ದಿಕ್ಕುಗಳನ್ನು ಹೊಂದಿವೆ, ಆದ್ದರಿಂದ ಒತ್ತಡದ ಪೂರ್ವ ವಿನ್ಯಾಸವೂ ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ.ಡೈನಾಮಿಕ್ ಸೀಲುಗಳಿಗಾಗಿ, ಪರಸ್ಪರ ಚಲನೆಯ ಮುದ್ರೆಗಳು ಮತ್ತು ರೋಟರಿ ಚಲನೆಯ ಮುದ್ರೆಗಳ ನಡುವೆ ವ್ಯತ್ಯಾಸವನ್ನು ಕಂಡುಹಿಡಿಯುವುದು ಅವಶ್ಯಕ.

(2).ಸ್ಥಿರ ಸೀಲಿಂಗ್: ಪರಸ್ಪರ ಸೀಲಿಂಗ್ ಸಾಧನಗಳಂತೆ, ಸಿಲಿಂಡರಾಕಾರದ ಸ್ಥಿರ ಸೀಲಿಂಗ್ ಸಾಧನಗಳು ಸಾಮಾನ್ಯವಾಗಿ W=10% ರಿಂದ 15% ವರೆಗೆ ತೆಗೆದುಕೊಳ್ಳುತ್ತವೆ;ಫ್ಲಾಟ್ ಸ್ಟ್ಯಾಟಿಕ್ ಸೀಲಿಂಗ್ ಸಾಧನವು W=15%~30% ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ.ಡೈನಾಮಿಕ್ ಸೀಲಿಂಗ್ಗಾಗಿ, ಇದನ್ನು ಮೂರು ಸನ್ನಿವೇಶಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು;ಪರಸ್ಪರ ಚಲನೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ W=10% ರಿಂದ 15% ವರೆಗೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ.ರೋಟರಿ ಮೋಷನ್ ಸೀಲುಗಳಿಗೆ ಸಂಕೋಚನ ಅನುಪಾತವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಜೌಲ್ ಶಾಖ ಪರಿಣಾಮವನ್ನು ಪರಿಗಣಿಸಬೇಕು.ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ರೋಟರಿ ಚಲನೆಗೆ ಬಳಸಲಾಗುವ O-ರಿಂಗ್ನ ಒಳಗಿನ ವ್ಯಾಸವು ಶಾಫ್ಟ್ ವ್ಯಾಸಕ್ಕಿಂತ 3% -5% ದೊಡ್ಡದಾಗಿದೆ ಮತ್ತು ಹೊರಗಿನ ವ್ಯಾಸದ ಸಂಕುಚಿತ ಅನುಪಾತವು W=3% -8% ಆಗಿದೆ.ಕಡಿಮೆ ಘರ್ಷಣೆ ಕ್ರೀಡೆಗಳಿಗೆ, ಘರ್ಷಣೆಯ ಪ್ರತಿರೋಧವನ್ನು ಕಡಿಮೆ ಮಾಡಲು O-ಉಂಗುರಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ W=5% -8% ರ ಚಿಕ್ಕ ಸಂಕುಚಿತ ಅನುಪಾತದೊಂದಿಗೆ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.ಇದರ ಜೊತೆಗೆ, ಮಧ್ಯಮ ಮತ್ತು ತಾಪಮಾನದಿಂದ ಉಂಟಾಗುವ ರಬ್ಬರ್ ವಸ್ತುಗಳ ವಿಸ್ತರಣೆಯನ್ನು ಸಹ ಪರಿಗಣಿಸಬೇಕು.ಸಾಮಾನ್ಯವಾಗಿ, ನೀಡಿದ ಸಂಕೋಚನ ವಿರೂಪವನ್ನು ಮೀರಿ, ಗರಿಷ್ಠ ಅನುಮತಿಸುವ ವಿಸ್ತರಣೆ ದರವು 15% ಆಗಿದೆ.ಈ ಶ್ರೇಣಿಯನ್ನು ಮೀರಿದರೆ ವಸ್ತುವಿನ ಆಯ್ಕೆಯು ಸೂಕ್ತವಲ್ಲ ಎಂದು ಸೂಚಿಸುತ್ತದೆ ಮತ್ತು ಬದಲಿಗೆ ಇತರ ವಸ್ತುಗಳ O-ಉಂಗುರಗಳನ್ನು ಬಳಸಬೇಕು ಅಥವಾ ನೀಡಿರುವ ಸಂಕುಚಿತ ವಿರೂಪತೆಯ ದರವನ್ನು ಸರಿಪಡಿಸಬೇಕು.

(3)ಸ್ಟ್ರೆಚಿಂಗ್ ಪ್ರಮಾಣ,ಸೀಲಿಂಗ್ ತೋಡಿನಲ್ಲಿ ಸ್ಥಾಪಿಸಿದ ನಂತರ, ಒ-ರಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದ ವಿಸ್ತರಣೆಯನ್ನು ಹೊಂದಿರುತ್ತದೆ.ಸಂಕೋಚನ ದರದಂತೆ, ಸ್ಟ್ರೆಚಿಂಗ್ ಪ್ರಮಾಣವು ಒ-ರಿಂಗ್ನ ಸೀಲಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸೇವಾ ಜೀವನದ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.ದೊಡ್ಡ ಪ್ರಮಾಣದ ಸ್ಟ್ರೆಚಿಂಗ್ ಒ-ರಿಂಗ್ ಅನ್ನು ಸ್ಥಾಪಿಸಲು ಕಷ್ಟಕರವಾಗಿಸುತ್ತದೆ, ಆದರೆ ಅಡ್ಡ-ವಿಭಾಗದ ವ್ಯಾಸದ d0 ನಲ್ಲಿನ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಸಂಕೋಚನ ದರವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಸೋರಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.ಸ್ಟ್ರೆಚಿಂಗ್ ಮೊತ್ತವನ್ನು ಈ ಕೆಳಗಿನಂತೆ ವ್ಯಕ್ತಪಡಿಸಬಹುದು:α= (d+d0)/(d1+d0)ಸೂತ್ರದಲ್ಲಿ, d - ಶಾಫ್ಟ್ ವ್ಯಾಸ (ಮಿಮೀ);D1-- O-ರಿಂಗ್ (ಮಿಮೀ) ನ ಒಳ ವ್ಯಾಸ.ಸ್ಟ್ರೆಚಿಂಗ್ ಮೊತ್ತದ ವ್ಯಾಪ್ತಿಯು 1% -5% ಆಗಿದೆ.O-ರಿಂಗ್ನ ಹಿಗ್ಗಿಸಲಾದ ಮೊತ್ತಕ್ಕೆ ಶಿಫಾರಸು ಮಾಡಲಾದ ಮೌಲ್ಯಗಳನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ.ಟೇಬಲ್ನ ಆಯ್ಕೆಯ ಮಿತಿಯ ಪ್ರಕಾರ ಶಾಫ್ಟ್ ವ್ಯಾಸದ ಗಾತ್ರದ ಪ್ರಕಾರ O-ರಿಂಗ್ನ ಸ್ಟ್ರೆಚಿಂಗ್ ಪ್ರಮಾಣವನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು.ಒ-ರಿಂಗ್ಗಾಗಿ ಸಂಕೋಚನ ಅನುಪಾತ ಮತ್ತು ಸ್ಟ್ರೆಚಿಂಗ್ ಮೊತ್ತದ ಆದ್ಯತೆಯ ಶ್ರೇಣಿ

ಮೂರನೆಯದು-ಒ-ರಿಂಗ್ನ ಒಳಗಿನ ವ್ಯಾಸ(ID), ಹೊರಗಿನ ವ್ಯಾಸ(OD), ಮತ್ತು ವೈರ್ ವ್ಯಾಸ(C/S) ನಡುವಿನ ಸಂಬಂಧ.

OD=ID+C/S*2 ಉದಾಹರಣೆಗೆ : ID=3MM C/S=1MM OD=3MM+1*2=5MM

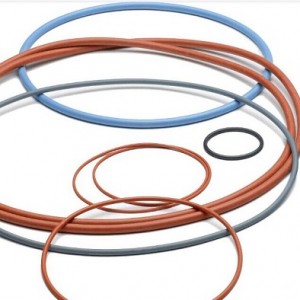

ಓ-ರಿಂಗ್ಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವ ನಾಲ್ಕನೇ-ವಸ್ತುಗಳು

- NBR:NBR O-ರಿಂಗ್

ಅತ್ಯುತ್ತಮ ತೈಲ ನಿರೋಧಕತೆ, ಬೆಂಜೀನ್ ಪ್ರತಿರೋಧ, ಶಾಖ ನಿರೋಧಕತೆ ಮತ್ತು ಭೌತಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ತೈಲ ನಿರೋಧಕ ರಬ್ಬರ್ ಉತ್ಪನ್ನಗಳಿಗೆ ಸಾಮಾನ್ಯ ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.ತೈಲ ನಿರೋಧಕ ಗ್ಯಾಸ್ಕೆಟ್ಗಳು, ಗ್ಯಾಸ್ಕೆಟ್ಗಳು, ರಬ್ಬರ್ ಮೆತುನೀರ್ನಾಳಗಳು, ಏರ್ಕ್ರಾಫ್ಟ್ ಮೇಲ್ಬಾಕ್ಸ್ಗಳು, ಹೊಂದಿಕೊಳ್ಳುವ ಪ್ಯಾಕೇಜಿಂಗ್, ಪ್ರಿಂಟಿಂಗ್ ಮತ್ತು ಡೈಯಿಂಗ್ ರಬ್ಬರ್ ರೋಲರ್ಗಳು, ಕೇಬಲ್ ವಸ್ತುಗಳು ಮತ್ತು ಅಂಟುಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಇದನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

- EPDM:ಇಪಿಡಿಎಂ ಓ-ರಿಂಗ್

ಅತ್ಯುತ್ತಮ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು, ರಾಸಾಯನಿಕ ಪ್ರತಿರೋಧ ಮತ್ತು ಶಾಖ ನಿರೋಧಕತೆಯೊಂದಿಗೆ, ಬಲವಾದ ಹವಾಮಾನ ಪ್ರತಿರೋಧವನ್ನು ಸಹ ಪ್ರದರ್ಶಿಸುತ್ತದೆ.ಎಥಿಲೀನ್ ಪ್ರೊಪಿಲೀನ್ ಡೈನ್ ಮೊನೊಮರ್ (EPDM) ಓಝೋನ್ ಪ್ರತಿರೋಧ, ಶಾಖ ನಿರೋಧಕತೆ, ಹವಾಮಾನ ನಿರೋಧಕತೆ ಮತ್ತು ಕಡಿಮೆ ಮೃದುತ್ವದ ವಿಷಯದಲ್ಲಿ ಅತ್ಯುತ್ತಮ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತದೆ, ಇದು ಓಝೋನ್ ನಿರೋಧಕ, ಹವಾಮಾನ ನಿರೋಧಕ ಮತ್ತು UV ನಿರೋಧಕ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.ಆದಾಗ್ಯೂ, ತನ್ನದೇ ಆದ ರಚನಾತ್ಮಕ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ, EPDM ರಬ್ಬರ್ನ ಜ್ವಾಲೆಯ ಪ್ರತಿರೋಧ, ತೈಲ ಪ್ರತಿರೋಧ ಮತ್ತು ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯು ತುಲನಾತ್ಮಕವಾಗಿ ಕಳಪೆಯಾಗಿದೆ.ಅದೇನೇ ಇದ್ದರೂ, ಈ ರೀತಿಯ ರಬ್ಬರ್ ಮುಖ್ಯ ಸರಪಳಿ ಸ್ಯಾಚುರೇಟೆಡ್ ರಚನೆಯನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಪರಸ್ಪರರ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ದೌರ್ಬಲ್ಯಗಳಿಂದ ಕಲಿಯುವ ಮೂಲಕ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಲು ಇತರ ವಸ್ತುಗಳೊಂದಿಗೆ ಮಿಶ್ರಣ ಮಾಡಬಹುದು.

- VMQ(ಸಿಲಿಕೋನ್):ಸಿಲಿಕೋನ್ ಓ-ರಿಂಗ್

ತಾಪಮಾನ ಮತ್ತು ತೈಲ ಪ್ರತಿರೋಧದೊಂದಿಗೆ.ಸಿಲಿಕೋನ್ ರಬ್ಬರ್ ಉತ್ತಮ ಕಡಿಮೆ-ತಾಪಮಾನದ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ -55 ನಲ್ಲಿ ಕೆಲಸ ಮಾಡಬಹುದು℃.ಫಿನೈಲ್ನ ಪರಿಚಯದ ನಂತರ, ಇದು -73 ಅನ್ನು ತಲುಪಬಹುದು℃.ಸಿಲಿಕೋನ್ ರಬ್ಬರ್ನ ಶಾಖ ನಿರೋಧಕತೆಯು ಸಹ ಅತ್ಯುತ್ತಮವಾಗಿದೆ ಮತ್ತು ಇದು 180 ನಲ್ಲಿ ದೀರ್ಘಕಾಲ ಕೆಲಸ ಮಾಡಬಹುದು℃.ಇದು 200 ಕ್ಕಿಂತ ಸ್ವಲ್ಪ ಹೆಚ್ಚಿದ್ದರೂ ಸಹ ಹಲವಾರು ವಾರಗಳ ಅಥವಾ ಹೆಚ್ಚಿನ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವವನ್ನು ತಡೆದುಕೊಳ್ಳಬಲ್ಲದು℃, ಮತ್ತು 300 ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ತಕ್ಷಣವೇ ತಡೆದುಕೊಳ್ಳಬಲ್ಲದು℃.ಸಿಲಿಕೋನ್ ರಬ್ಬರ್ ಉತ್ತಮ ಉಸಿರಾಟವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಸಿಂಥೆಟಿಕ್ ಪಾಲಿಮರ್ಗಳಲ್ಲಿ ಆಮ್ಲಜನಕದ ಪ್ರವೇಶಸಾಧ್ಯತೆಯು ಅತ್ಯಧಿಕವಾಗಿದೆ.ಇದರ ಜೊತೆಗೆ, ಸಿಲಿಕೋನ್ ರಬ್ಬರ್ ಶಾರೀರಿಕ ಜಡತ್ವದ ಪ್ರಮುಖ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಹೆಪ್ಪುಗಟ್ಟುವಿಕೆಯನ್ನು ಉಂಟುಮಾಡುವುದಿಲ್ಲ, ಇದನ್ನು ವೈದ್ಯಕೀಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

- ವಿಟನ್ (ಎಫ್ಕೆಎಂ ಎಫ್ಪಿಎಂ):ವಿಟನ್ ಓ-ರಿಂಗ್

ಅತ್ಯುತ್ತಮ ಶಾಖ ನಿರೋಧಕತೆ, ಆಕ್ಸಿಡೀಕರಣ ನಿರೋಧಕತೆ, ತೈಲ ನಿರೋಧಕತೆ, ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ವಾತಾವರಣದ ವಯಸ್ಸಾದ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಏರೋಸ್ಪೇಸ್, ವಾಯುಯಾನ, ವಾಹನ, ಪೆಟ್ರೋಲಿಯಂ ಮತ್ತು ಗೃಹೋಪಯೋಗಿ ಉಪಕರಣಗಳಂತಹ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಇದು ರಾಷ್ಟ್ರೀಯ ರಕ್ಷಣೆಯ ಅತ್ಯಾಧುನಿಕ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ಬದಲಾಯಿಸಲಾಗದ ಪ್ರಮುಖ ವಸ್ತುವಾಗಿದೆ

- HNBR:HNBR O-ರಿಂಗ್

ಉತ್ತಮ ತೈಲ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ (ಇಂಧನ ತೈಲ, ನಯಗೊಳಿಸುವ ತೈಲ ಮತ್ತು ಆರೊಮ್ಯಾಟಿಕ್ ದ್ರಾವಕಗಳಿಗೆ ಉತ್ತಮ ಪ್ರತಿರೋಧ);ಮತ್ತು ಅದರ ಹೆಚ್ಚು ಸ್ಯಾಚುರೇಟೆಡ್ ರಚನೆಯಿಂದಾಗಿ, ಇದು ಉತ್ತಮ ಶಾಖ ನಿರೋಧಕತೆ, ಅತ್ಯುತ್ತಮ ರಾಸಾಯನಿಕ ತುಕ್ಕು ನಿರೋಧಕತೆ (ಫ್ರಿಯಾನ್, ಆಮ್ಲ ಮತ್ತು ಕ್ಷಾರಕ್ಕೆ ಉತ್ತಮ ಪ್ರತಿರೋಧ), ಅತ್ಯುತ್ತಮ ಓಝೋನ್ ಪ್ರತಿರೋಧ, ಮತ್ತು ಹೆಚ್ಚಿನ ಸಂಕೋಚನ ಶಾಶ್ವತ ವಿರೂಪ ಪ್ರತಿರೋಧ;ಅದೇ ಸಮಯದಲ್ಲಿ, ಹೈಡ್ರೋಜನೀಕರಿಸಿದ ನೈಟ್ರೈಲ್ ರಬ್ಬರ್ ಹೆಚ್ಚಿನ ಶಕ್ತಿ, ಹೆಚ್ಚಿನ ಕಣ್ಣೀರಿನ ಪ್ರತಿರೋಧ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಉಡುಗೆ ಪ್ರತಿರೋಧದಂತಹ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ, ಇದು ಸಮಗ್ರ ಕಾರ್ಯಕ್ಷಮತೆಯ ವಿಷಯದಲ್ಲಿ ಅತ್ಯುತ್ತಮವಾದ ರಬ್ಬರ್ಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

- CR(ನಿಯೋಪ್ರೆನ್):CR O-ರಿಂಗ್

ಉತ್ತಮ ಭೌತಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳೊಂದಿಗೆ, ತೈಲ ಪ್ರತಿರೋಧ, ಶಾಖ ಪ್ರತಿರೋಧ, ಜ್ವಾಲೆಯ ಪ್ರತಿರೋಧ, ಸೂರ್ಯನ ಬೆಳಕಿನ ಪ್ರತಿರೋಧ, ಓಝೋನ್ ಪ್ರತಿರೋಧ, ಆಮ್ಲ ಮತ್ತು ಕ್ಷಾರ ಪ್ರತಿರೋಧ, ಮತ್ತು ರಾಸಾಯನಿಕ ಕಾರಕ ಪ್ರತಿರೋಧ.ಅನನುಕೂಲವೆಂದರೆ ಕಳಪೆ ಶೀತ ಪ್ರತಿರೋಧ ಮತ್ತು ಶೇಖರಣಾ ಸ್ಥಿರತೆ.ಇದು ಹೆಚ್ಚಿನ ಕರ್ಷಕ ಶಕ್ತಿ, ಉದ್ದ, ರಿವರ್ಸಿಬಲ್ ಸ್ಫಟಿಕೀಯತೆ ಮತ್ತು ಉತ್ತಮ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಹೊಂದಿದೆ.ವಯಸ್ಸಾದ ಮತ್ತು ಶಾಖಕ್ಕೆ ನಿರೋಧಕ.ಅತ್ಯುತ್ತಮ ತೈಲ ಮತ್ತು ರಾಸಾಯನಿಕ ಪ್ರತಿರೋಧ

FVMQ: FVMQ O-ರಿಂಗ್ ಉತ್ತಮ ಭೌತಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ರಾಸಾಯನಿಕ ಸ್ಥಿರತೆ, 200 ನಲ್ಲಿ ದೀರ್ಘಾವಧಿಯ ಬಳಕೆಯ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ℃ಮತ್ತು 250 ನಲ್ಲಿ ಅಲ್ಪಾವಧಿಯ ಬಳಕೆ℃;ಸುಲಭವಾಗಿ ಬಿಂದು -20 ರಿಂದ ಇರುತ್ತದೆ℃ಗೆ -40℃;ಅತ್ಯುತ್ತಮ ಮಧ್ಯಮ ಪ್ರತಿರೋಧ, ಸಾವಯವ ದ್ರಾವಕಗಳು, ಅಜೈವಿಕ ಆಮ್ಲಗಳು ಮತ್ತು ಆಕ್ಸಿಡೆಂಟ್ಗಳ ವಿರುದ್ಧ ಅತ್ಯುತ್ತಮ ಸ್ಥಿರತೆ, ವಿಶೇಷವಾಗಿ ಅತ್ಯುತ್ತಮ ಆಮ್ಲ ಪ್ರತಿರೋಧ;ಇದು ಅತ್ಯುತ್ತಮ ಹವಾಮಾನ ಪ್ರತಿರೋಧ ಮತ್ತು ಓಝೋನ್ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ.ಹಲವಾರು ವರ್ಷಗಳ ಕಾಲ ವಾತಾವರಣಕ್ಕೆ ಒಡ್ಡಿಕೊಂಡ ನಂತರ, ಅದರ ಭೌತಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಬಹಳ ಕಡಿಮೆ ಬದಲಾಗುತ್ತವೆ ಮತ್ತು ಸೂಕ್ಷ್ಮಜೀವಿಗಳ ಮೇಲೆ ಅದರ ಪರಿಣಾಮವು ತುಲನಾತ್ಮಕವಾಗಿ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ.

- FEPM(ಅಫ್ಲಾಸ್):ಫೆಪ್ಮ್ ಓ-ರಿಂಗ್

ಉತ್ತಮ ಸ್ಥಿರತೆ, ರಾಸಾಯನಿಕ ಪ್ರತಿರೋಧ, ವಿಶೇಷವಾಗಿ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಆಮ್ಲಗಳು, ಕ್ಷಾರಗಳು ಮತ್ತು ವಿವಿಧ ರೀತಿಯ ವಾಹನ ಇಂಧನಗಳು, ಲೂಬ್ರಿಕಂಟ್ಗಳು, ಬ್ರೇಕ್ ಎಣ್ಣೆಗಳು, ಖನಿಜ ತೈಲಗಳು ಮತ್ತು ಸಿಲಿಕೋನ್ ತೈಲಗಳಿಗೆ ಬಲವಾದ ಆಕ್ಸಿಡೈಸಿಂಗ್ ಏಜೆಂಟ್ಗಳಿಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ, ಜೊತೆಗೆ ಹೆಚ್ಚಿನ ಒತ್ತಡದ ನೀರಿಗೆ ಅತ್ಯುತ್ತಮ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿದೆ ಆವಿ, ನೀರು ಮತ್ತು ವಿದ್ಯುತ್ ನಿರೋಧನ.ಇದು ಕಡಿಮೆ ಉಸಿರಾಟದ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು -400 ಮತ್ತು 200 ಡಿಗ್ರಿ ಸೆಲ್ಸಿಯಸ್ ನಡುವಿನ ತಾಪಮಾನದಲ್ಲಿ ಬಳಸಬಹುದು

- FFKM:FFKM O-ರಿಂಗ್

ಪಾಲಿಟೆಟ್ರಾಫ್ಲೋರೋಎಥಿಲೀನ್ನ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವ ಮತ್ತು ಉಷ್ಣ ಮತ್ತು ರಾಸಾಯನಿಕ ಸ್ಥಿರತೆಯನ್ನು ಹೊಂದಿದೆ.ದೀರ್ಘಾವಧಿಯ ಕೆಲಸದ ತಾಪಮಾನ -39 ~ 288 ಡಿಗ್ರಿ ಸೆಲ್ಸಿಯಸ್, ಅಲ್ಪಾವಧಿಯ 315 ಡಿಗ್ರಿ ಸೆಲ್ಸಿಯಸ್, ಇನ್ನೂ ಒಂದು ನಿರ್ದಿಷ್ಟ ಮಟ್ಟದ ಪ್ಲಾಸ್ಟಿಟಿಯನ್ನು ಎಂಬ್ರಿಟಲ್ಮೆಂಟ್ ತಾಪಮಾನಕ್ಕಿಂತ ಕೆಳಗಿರುತ್ತದೆ, ಕಠಿಣ ಆದರೆ ಸುಲಭವಾಗಿ ಅಲ್ಲ, ಮತ್ತು ಬಾಗಬಹುದು.ಫ್ಲೋರಿನೇಟೆಡ್ ದ್ರಾವಕಗಳಲ್ಲಿನ ಊತವನ್ನು ಹೊರತುಪಡಿಸಿ ಎಲ್ಲಾ ರಾಸಾಯನಿಕಗಳಿಗೆ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ.ಇದು ಪ್ರಸ್ತುತ ವಿಶ್ವದ ಅತ್ಯಂತ ದುಬಾರಿ ರಬ್ಬರ್ ಆಗಿದೆ. ಬ್ರಾಂಡ್:ಕಲ್ರೆಜ್

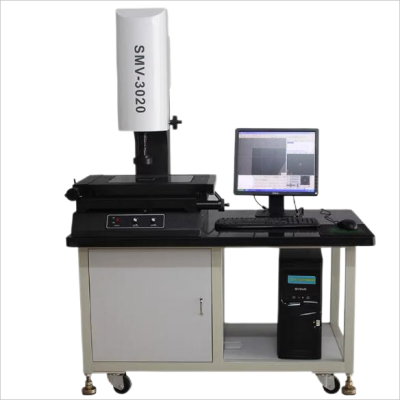

ಐದನೇ- ರಬ್ಬರ್ O-ರಿಂಗ್ ವಿಶೇಷಣಗಳು ಮಾಪನ ವಿಧಾನಗಳು ಮತ್ತು ಉಪಕರಣಗಳು.

ಸಾಮಾನ್ಯ ಅಳತೆ ಉಪಕರಣಗಳು ಹೊಂದಿವೆ:

1-ಹೆಚ್ಚಿನ ನಿಖರ ಪ್ರೊಜೆಕ್ಟರ್

ವಾದ್ಯದ ಗುಣಲಕ್ಷಣಗಳು:ಸಂಪರ್ಕವಿಲ್ಲದ ಮಾಪನ, ಮಾಪನವನ್ನು ಅದೃಶ್ಯವಾಗಿಸುತ್ತದೆ ಮತ್ತು ತೆಳುವಾದ ಗೋಡೆಯ ಮತ್ತು ಮೃದುವಾದ ಭಾಗಗಳನ್ನು ಅಳೆಯಲು ಸೂಕ್ತವಾಗಿದೆ; ಬಲವಾದ ಇಮೇಜ್ ವರ್ಧನೆ ಕಾರ್ಯ ಮತ್ತು ಬಲವಾದ ಸಣ್ಣ ಗಾತ್ರದ ಅಳತೆ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ; ವೇಗದ ಮಾಪನ ವೇಗವು ಮಾಪನ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚು ಸುಧಾರಿಸುತ್ತದೆ; ಮಾದರಿ ಬಿಂದುಗಳ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯು ಮಾಪನದ ಹೆಚ್ಚಿನ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ; ಅನುಕೂಲಕರ ಕ್ಲ್ಯಾಂಪ್.

2-ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಡಿಜಿಟಲ್ ಕ್ಯಾಲಿಪರ್

ವಾದ್ಯದ ಗುಣಲಕ್ಷಣಗಳು:ಅಳತೆಯ ಮೌಲ್ಯಗಳನ್ನು ಡಿಜಿಟಲ್ ಆಗಿ ಪ್ರದರ್ಶಿಸಲು ಕೆಪ್ಯಾಸಿಟಿವ್ ಮತ್ತು ಮ್ಯಾಗ್ನೆಟಿಕ್ ಗ್ರಿಡ್ಗಳಂತಹ ಮಾಪನ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಬಳಸುವ ಉದ್ದ ಮಾಪನ ಸಾಧನ.ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ರೆಸಲ್ಯೂಶನ್ 0.01mm ಆಗಿದೆ, ± 0.03mm/150mm ನ ಅನುಮತಿಸುವ ದೋಷದೊಂದಿಗೆ.± 0.015mm/150mm ನ ಅನುಮತಿಸುವ ದೋಷದೊಂದಿಗೆ 0.005mm ರೆಸಲ್ಯೂಶನ್ ಹೊಂದಿರುವ ಹೆಚ್ಚಿನ-ನಿಖರ ಡಿಜಿಟಲ್ ಕ್ಯಾಲಿಪರ್ಗಳು ಸಹ ಇವೆ.0.001mm ರೆಸಲ್ಯೂಶನ್ ಹೊಂದಿರುವ ಬಹು-ಉದ್ದೇಶದ ಡಿಜಿಟಲ್ ಡಿಸ್ಪ್ಲೇ ಮೈಕ್ರೋಮೀಟರ್ ಕ್ಯಾಲಿಪರ್ ಸಹ ಇದೆ (ಇದು Anyi ಅಳತೆ ಉಪಕರಣಗಳಿಗೆ ರಾಷ್ಟ್ರೀಯ ಪೇಟೆಂಟ್ ಮತ್ತು ಅವರು ಮಾತ್ರ ಅದನ್ನು ಉತ್ಪಾದಿಸಬಹುದು), ± 0.005mm/50mm ನ ಅನುಮತಿಸುವ ದೋಷದೊಂದಿಗೆ.ಅರ್ಥಗರ್ಭಿತ ಮತ್ತು ಸ್ಪಷ್ಟವಾದ ಓದುವಿಕೆಯಿಂದಾಗಿ, ಮಾಪನ ದಕ್ಷತೆಯು ಹೆಚ್ಚು.

3-π ಆಡಳಿತಗಾರ(ಪಿಟೇಪ್)

ವಾದ್ಯದ ಗುಣಲಕ್ಷಣಗಳು:

1. π ಆಡಳಿತಗಾರ ಸ್ಥಿತಿಸ್ಥಾಪಕ ಉಕ್ಕಿನ ಪಟ್ಟಿಯಿಂದ ಕೂಡಿದೆ.ಇದರ ಎರಡು ತುದಿಗಳನ್ನು ಕ್ರಮವಾಗಿ ಮುಖ್ಯ ಮತ್ತು ಸಹಾಯಕ ಆಡಳಿತಗಾರರೊಂದಿಗೆ ಕೆತ್ತಲಾಗಿದೆ.ಮುಖ್ಯ ಆಡಳಿತಗಾರನ ಕನಿಷ್ಠ ಪದವಿ ಮೌಲ್ಯವು 0.5mm ಅಥವಾ 1mm ಆಗಿದೆ;ಸಹಾಯಕ ಆಡಳಿತಗಾರನ ಕನಿಷ್ಠ ಪದವಿ ಮೌಲ್ಯಗಳು 0.02mm, 0.05mm, 0.01mm, 0.1mm, ಇತ್ಯಾದಿ.

2. ಬಳಕೆಯಲ್ಲಿರುವಾಗ, ವರ್ಕ್ಪೀಸ್ನ ಸುತ್ತಲೂ π ರೂಲರ್ ಅನ್ನು ಸುತ್ತಿ ಮತ್ತು ಅಳತೆ ಮಾಡಿದ ತುಣುಕಿನ ಸರಾಸರಿ ವ್ಯಾಸವನ್ನು ನೇರವಾಗಿ ಓದಲು ವರ್ನಿಯರ್ ಓದುವ ವಿಧಾನವನ್ನು ಬಳಸಿ.

- ಅನುಕೂಲ ಹಾಗೂ ಅನಾನುಕೂಲಗಳು

(1)ಹೆಚ್ಚಿನ ನಿಖರತೆ: π ಆಡಳಿತಗಾರನ ಸುತ್ತಳತೆಯ ಮೂಲಕ ವ್ಯಾಸವನ್ನು ಅಳೆಯಲಾಗುತ್ತದೆ, ಆಡಳಿತಗಾರನ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಗುರುತು ದೋಷವನ್ನು π ಬಾರಿ ಕಡಿಮೆ ಮಾಡಬಹುದು ಮತ್ತು ಮಾಪನ ಫಲಿತಾಂಶಗಳಲ್ಲಿ ಪ್ರತಿಫಲಿಸುತ್ತದೆ.ಆದ್ದರಿಂದ φ ನಲ್ಲಿ 500mm ಗಿಂತ ಹೆಚ್ಚಿನ ದೊಡ್ಡ ವ್ಯಾಸದ ಅಳತೆಗಳಲ್ಲಿ, ಅದರ ನಿಖರತೆಯು ವರ್ನಿಯರ್ ಕ್ಯಾಲಿಪರ್ಗಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.ಉಳಿಯಿರಿ φ ಈ ಪ್ರಯೋಜನವು 1000mm ಗಿಂತ ಹೆಚ್ಚಿನ ಅಳತೆಗಳಲ್ಲಿ ವಿಶೇಷವಾಗಿ ಪ್ರಮುಖವಾಗಿದೆ.

(2)π ಆಡಳಿತಗಾರನೊಂದಿಗೆ ಉಕ್ಕಿನ ಭಾಗಗಳನ್ನು ಅಳೆಯುವಾಗ, ಇದು ಕೆಲಸದ ತುಂಡು ತಾಪಮಾನದಿಂದ ಪ್ರಭಾವಿತವಾಗುವುದಿಲ್ಲ.ಏಕೆಂದರೆ π ದೊರೆ ತುಂಬಾ ತೆಳ್ಳಗಿರುತ್ತದೆ ಮತ್ತು ಮಾಪನದ ಸಮಯದಲ್ಲಿ ಬಹಳ ಕಡಿಮೆ ಅವಧಿಯಲ್ಲಿ ಪರೀಕ್ಷಿತ ತುಣುಕಿನ ಜೊತೆಗೆ ಅದು ಬೇರೆಯಾಗಿರುತ್ತದೆ.ಹೆಚ್ಚುವರಿಯಾಗಿ, ಅವುಗಳ ಉಷ್ಣ ವಿಸ್ತರಣಾ ಗುಣಾಂಕಗಳು ಬಹಳ ಹತ್ತಿರದಲ್ಲಿವೆ, ಮೂಲಭೂತವಾಗಿ ತಾಪಮಾನದ ಪ್ರಭಾವವನ್ನು ಮೀರಿಸುತ್ತದೆ.

(3. ದೊಡ್ಡ ಮತ್ತು ಹೆಚ್ಚುವರಿ ದೊಡ್ಡ ವ್ಯಾಸಗಳ ಮಾಪನದಲ್ಲಿ, ಸಹಾಯಕ ಘಟಕಗಳ ಬಳಕೆ (ಪೇಟೆಂಟ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಸೇತುವೆಗಳು) ಒಂದು ಸಮಯದಲ್ಲಿ ಒಬ್ಬ ವ್ಯಕ್ತಿಯಿಂದ ಸುಲಭವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

(4)ತೆಳುವಾದ ಗೋಡೆಯ ಭಾಗಗಳನ್ನು ಅಳೆಯುವುದು ಕೆಲಸದ ತುಣುಕಿನ ವಿರೂಪವನ್ನು ಉಂಟುಮಾಡುವುದು ಸುಲಭವಲ್ಲ.(5)ಸಾಗಿಸಲು ಮತ್ತು ಸಂಗ್ರಹಿಸಲು ಅನುಕೂಲಕರವಾಗಿದೆ (6).ಬೆಲೆ ಕಡಿಮೆ ಇದೆ.

(7)ಅನಾನುಕೂಲತೆ: ಓದುವಿಕೆಯನ್ನು ಲಾಕ್ ಮಾಡಲು ಸಾಧ್ಯವಿಲ್ಲ;ಅಂಡಾಕಾರದಂತಹ ಜ್ಯಾಮಿತೀಯ ವಿಚಲನಗಳನ್ನು ಅಳೆಯಲಾಗುವುದಿಲ್ಲ.

ಆರನೇ ಒ-ರಿಂಗ್ ಬಳಕೆ ಮತ್ತು ಓ-ರಿಂಗ್ ಸ್ಥಾಪನೆ.

1. ಓ-ರಿಂಗ್ ಬಳಕೆ

O-ರಿಂಗ್ ಅನ್ನು ವಿವಿಧ ಹೈಡ್ರಾಲಿಕ್ ಮತ್ತು ನ್ಯೂಮ್ಯಾಟಿಕ್ ಘಟಕಗಳು, ಸಿಲಿಂಡರ್ ಮೇಲ್ಮೈಗಳು ಮತ್ತು ಫ್ಲೇಂಜ್ ಮೇಲ್ಮೈಗಳ ಕೀಲುಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಚಲನೆಯ ಸಮಯದಲ್ಲಿ ಬಳಸುವ O-ಉಂಗುರಗಳಿಗೆ, ಕೆಲಸದ ಒತ್ತಡವು 9.8Mpa ಗಿಂತ ಹೆಚ್ಚಿರುವಾಗ ಮತ್ತು ಏಕಮುಖ ಒತ್ತಡಕ್ಕೆ ಒಳಗಾದಾಗ, ಒತ್ತಡದ ದಿಕ್ಕಿನಲ್ಲಿ O-ರಿಂಗ್ನ ಇನ್ನೊಂದು ಬದಿಯಲ್ಲಿ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರವನ್ನು ಸ್ಥಾಪಿಸಬೇಕು;ದ್ವಿಮುಖ ಸಂಕೋಚನಕ್ಕೆ ಒಳಪಟ್ಟರೆ, O-ರಿಂಗ್ನ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರವನ್ನು ಇರಿಸಿ.ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಬೆಣೆ-ಆಕಾರದ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರಗಳನ್ನು ಸಹ ಬಳಸಬಹುದು.ಒತ್ತಡದ ದ್ರವವನ್ನು ಎಡದಿಂದ ಅನ್ವಯಿಸಿದಾಗ, ಬಲ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರವನ್ನು ಮೇಲಕ್ಕೆ ತಳ್ಳಲಾಗುತ್ತದೆ ಮತ್ತು ಎಡ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರವು ಮೊಹರು ಮಾಡಿದ ಮೇಲ್ಮೈಯೊಂದಿಗೆ ಸಂಪರ್ಕಕ್ಕೆ ಬರುವುದಿಲ್ಲ, ಹೀಗಾಗಿ ಘರ್ಷಣೆ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.ಒಟ್ಟಾರೆಯಾಗಿ, ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರಗಳ ಬಳಕೆಯು ಸೀಲಿಂಗ್ ಸಾಧನದ ಘರ್ಷಣೆ ಬಲವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಈ ಘರ್ಷಣೆ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಬೆಣೆ ಆಕಾರದ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರಗಳು ಹೆಚ್ಚಿನ ಪ್ರಾಮುಖ್ಯತೆಯನ್ನು ಹೊಂದಿವೆ.ಸ್ಥಿರ O-ಉಂಗುರಗಳಿಗೆ, ಕೆಲಸದ ಒತ್ತಡವು 32Mpa ಗಿಂತ ಹೆಚ್ಚಿರುವಾಗ ಉಳಿಸಿಕೊಳ್ಳುವ ಉಂಗುರದ ಅಗತ್ಯವಿರುತ್ತದೆ.

2. ಓರಿಂಗ್ ಅನುಸ್ಥಾಪನೆ

ಒ-ಉಂಗುರಗಳ ಅನುಸ್ಥಾಪನೆಯ ಗುಣಮಟ್ಟವು ಅವರ ಸೀಲಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸೇವಾ ಜೀವನದ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.ಸೋರಿಕೆ ಸಮಸ್ಯೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಕಳಪೆ ಅನುಸ್ಥಾಪನೆಯಿಂದ ಉಂಟಾಗುತ್ತವೆ. ಅನುಸ್ಥಾಪನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, O-ರಿಂಗ್ ಅನ್ನು ಸ್ಕ್ರಾಚ್ ಮಾಡಲು, ತಪ್ಪಾಗಿ ಜೋಡಿಸಲು ಅಥವಾ ತಿರುಚಲು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ.ಜೋಡಣೆಯ ಮೊದಲು, ಸೀಲಿಂಗ್ ತೋಡು ಮತ್ತು ಸೀಲಿಂಗ್ ಸಂಯೋಗದ ಮೇಲ್ಮೈಯನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು;ಅದೇ ಸಮಯದಲ್ಲಿ, O-ರಿಂಗ್ನ ಜೋಡಣೆಯ ಸಮಯದಲ್ಲಿ ಹಾದುಹೋಗಬೇಕಾದ ಮೇಲ್ಮೈಗೆ ಲೂಬ್ರಿಕೇಟಿಂಗ್ ಗ್ರೀಸ್ ಅನ್ನು ಅನ್ವಯಿಸಿ. ಅನುಸ್ಥಾಪನೆಯ ಸಮಯದಲ್ಲಿ ಚೂಪಾದ ಮೂಲೆಗಳು ಮತ್ತು ಥ್ರೆಡ್ಗಳಂತಹ ಚೂಪಾದ ಅಂಚುಗಳಿಂದ O-ರಿಂಗ್ ಕತ್ತರಿಸುವುದನ್ನು ಅಥವಾ ಗೀಚುವುದನ್ನು ತಡೆಯಲು, a 15 º ನಿಂದ 30 º ಸೀಸದ ಕೋನವನ್ನು ಅನುಸ್ಥಾಪನೆಯ ಶಾಫ್ಟ್ ಕೊನೆಯಲ್ಲಿ ಮತ್ತು ರಂಧ್ರದ ಕೊನೆಯಲ್ಲಿ ಬಿಡಬೇಕು.O-ರಿಂಗ್ ಬಾಹ್ಯ ಥ್ರೆಡ್ ಮೂಲಕ ಹಾದು ಹೋಗಬೇಕಾದಾಗ, ಬಾಹ್ಯ ಥ್ರೆಡ್ ಅನ್ನು ಮುಚ್ಚಲು ವಿಶೇಷ ತೆಳುವಾದ ಗೋಡೆಯ ಲೋಹದ ಮಾರ್ಗದರ್ಶಿ ತೋಳನ್ನು ಬಳಸಬೇಕು;O-ಉಂಗುರವು ರಂಧ್ರದ ಮೂಲಕ ಹಾದುಹೋಗಬೇಕಾದರೆ, O-ರಿಂಗ್ನಲ್ಲಿ ಗೀರುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ರಂಧ್ರವನ್ನು ಅನುಗುಣವಾದ ಕರ್ಣೀಯ ಆಕಾರಕ್ಕೆ ತಿರುಗಿಸಬೇಕು.ತೋಡಿನ ಇಳಿಜಾರಿನ ಕೋನವು ಸಾಮಾನ್ಯವಾಗಿ a=120º~140º

ಇಲ್ಲಿಂದ ನೀವು ಸಾಕಷ್ಟು ಸಂಬಂಧಿತ ಜ್ಞಾನವನ್ನು ಕಲಿಯಬಹುದು.ನಂತರ, ನಾವು ಸ್ವಲ್ಪ ಜ್ಞಾನವನ್ನು ಪರಿಚಯಿಸುತ್ತೇವೆತೈಲ ಮುದ್ರೆಗಳು, ಹೈಡ್ರಾಲಿಕ್ ಸೀಲ್,ಅಥವಾ ಇತರಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ರಬ್ಬರ್ ಭಾಗಗಳು,ಉದಾಹರಣೆಗೆಕ್ಯಾಟ್ ಆಯಿಲ್ ಸೀಲ್, NBR ತೈಲ ಮುದ್ರೆಎಫ್ಕೆಎಂ ತೈಲ ಮುದ್ರೆ,TC ತೈಲ ಮುದ್ರೆ,ಟಿಬಿ ಆಯಿಲ್ ಸೀಲ್ ಟಿಎ ಆಯಿಲ್ ಸೀಲ್, ಎಸ್ಸಿ ಆಯಿಲ್ ಸೀಲ್ ಎಸ್ಬಿ ಆಯಿಲ್ ಸೀಲ್,ಪಿಸ್ಟನ್ ಸೀಲ್,ರಾಡ್ ಸೀಲ್ ,ವಸಂತ ಮುದ್ರೆ ,ಬಂಧಿತ ಮುದ್ರೆ, ಯು ಕಪ್ ಸೀಲ್, ಧೂಳಿನ ಮುದ್ರೆ,ವೈಪರ್ ಸೀಲ್,ಉಂಗುರ ಧರಿಸಿ,ಬ್ಯಾಕ್ ಅಪ್ ರಿಂಗ್,ರಬ್ಬರ್ ಹಗ್ಗಗಳು, ಓ-ರಿಂಗ್ ಹಗ್ಗಗಳು, ಆದ್ದರಿಂದ ಈ ಜ್ಞಾನವನ್ನು ಎಲ್ಲರಿಗೂ ಪರಿಚಯಿಸಲು ನಮಗೆ ಹೆಚ್ಚಿನ ಸಮಯ ಬೇಕಾಗುತ್ತದೆ.ನಿಮ್ಮ ಸಮಯಕ್ಕೆ ಧನ್ಯವಾದಗಳು!